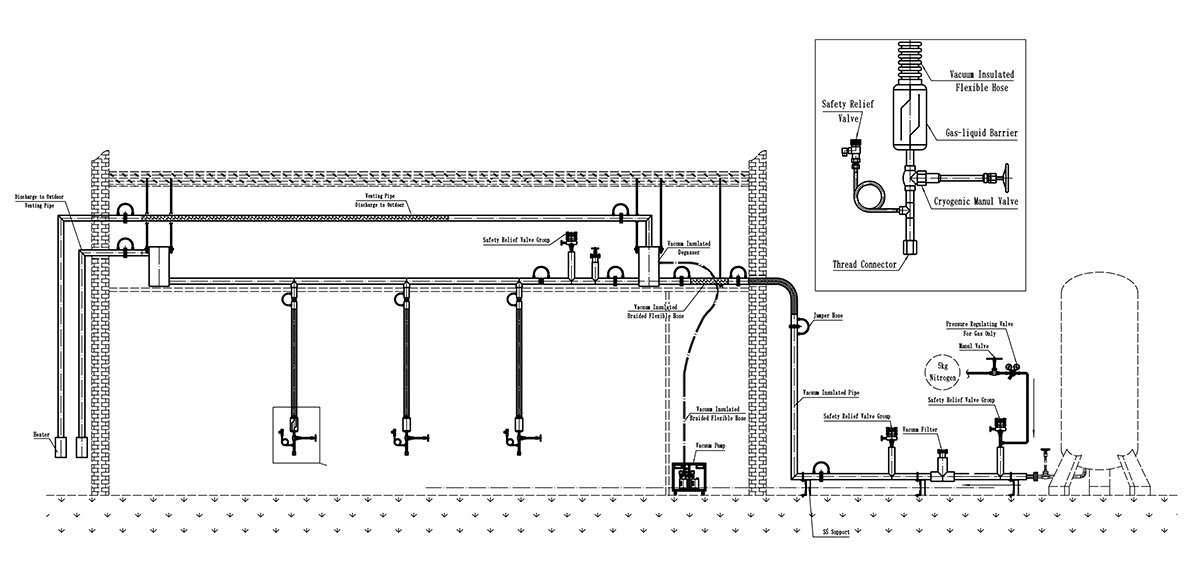

Izdelava in načrtovanje vakuumsko izoliranega cevovodnega sistema za transport tekočega dušika je odgovornost dobavitelja. Če dobavitelj za ta projekt nima pogojev za meritve na kraju samem, mora hiša zagotoviti načrte smeri cevovoda. Nato bo dobavitelj zasnoval cevovodni sistem VI za scenarije s tekočim dušikom.

Dobavitelj mora celotno zasnovo cevovodnega sistema izdelati s strani izkušenih projektantov v skladu z risbami, parametri opreme, pogoji na lokaciji, značilnostmi tekočega dušika in drugimi dejavniki, ki jih zagotovi naročnik.

Vsebina načrta vključuje vrsto sistemske opreme, določitev materiala in specifikacij notranjih in zunanjih cevi, zasnovo izolacijske sheme, shemo montažnih odsekov, obliko povezave med odseki cevi, notranji nosilec cevi, število in položaj vakuumskega ventila, odstranitev plinskega tesnila, zahteve glede kriogene tekočine terminalne opreme itd. To shemo mora pred izdelavo preveriti strokovno osebje naročnika.

Vsebina načrtovanja vakuumsko izoliranih cevovodnih sistemov je široka, tukaj za aplikacije HASS in opremo MBE pri nekaterih pogostih težavah, preprost klepet.

VI Cevovodi

Rezervoar za shranjevanje tekočega dušika je običajno oddaljen od opreme za uporabo HASS ali MBE. Čeprav vakuumsko izolirana cev vstopa v notranjost stavbe, se ji je treba razumno izogniti glede na razporeditev prostorov v stavbi in lokacijo cevi in zračnega kanala. Zato je za transport tekočega dušika do opreme potrebna vsaj več sto metrov cevi.

Ker stisnjen tekoči dušik sam po sebi vsebuje veliko količino plina, skupaj z razdaljo transporta, bo tudi vakuumska adiabatna cev med transportnim procesom proizvedla veliko količino dušika. Če se dušik ne izpusti ali je emisija prenizka, da bi izpolnila zahteve, bo to povzročilo upor plina in slab pretok tekočega dušika, kar bo povzročilo veliko zmanjšanje pretoka.

Če pretok ni zadosten, temperature v komori s tekočim dušikom v opremi ni mogoče nadzorovati, kar lahko sčasoma povzroči poškodbe opreme ali poslabšanje kakovosti izdelka.

Zato je treba izračunati količino tekočega dušika, ki ga uporablja terminalna oprema (oprema za uporabo HASS ali MBE). Hkrati se specifikacije cevovoda določijo tudi glede na dolžino in smer cevovoda.

Začenši z rezervoarjem za shranjevanje tekočega dušika, če je glavni cevovod vakuumsko izolirane cevi/cevi DN50 (notranji premer φ50 mm), je njena odcepna cev/cev VI DN25 (notranji premer φ25 mm), cev med odcepno cevjo in priključno opremo pa DN15 (notranji premer φ15 mm). Drugi priključki za cevovodni sistem VI, vključno s faznim ločevalnikom, razplinjevalnikom, avtomatskim odzračevalnikom plina, kriogenim (pnevmatskim) zapornim ventilom VI, pnevmatskim regulacijskim ventilom pretoka VI, kriogenim povratnim ventilom VI, filtrom VI, varnostnim ventilom, sistemom za čiščenje in vakuumsko črpalko itd.

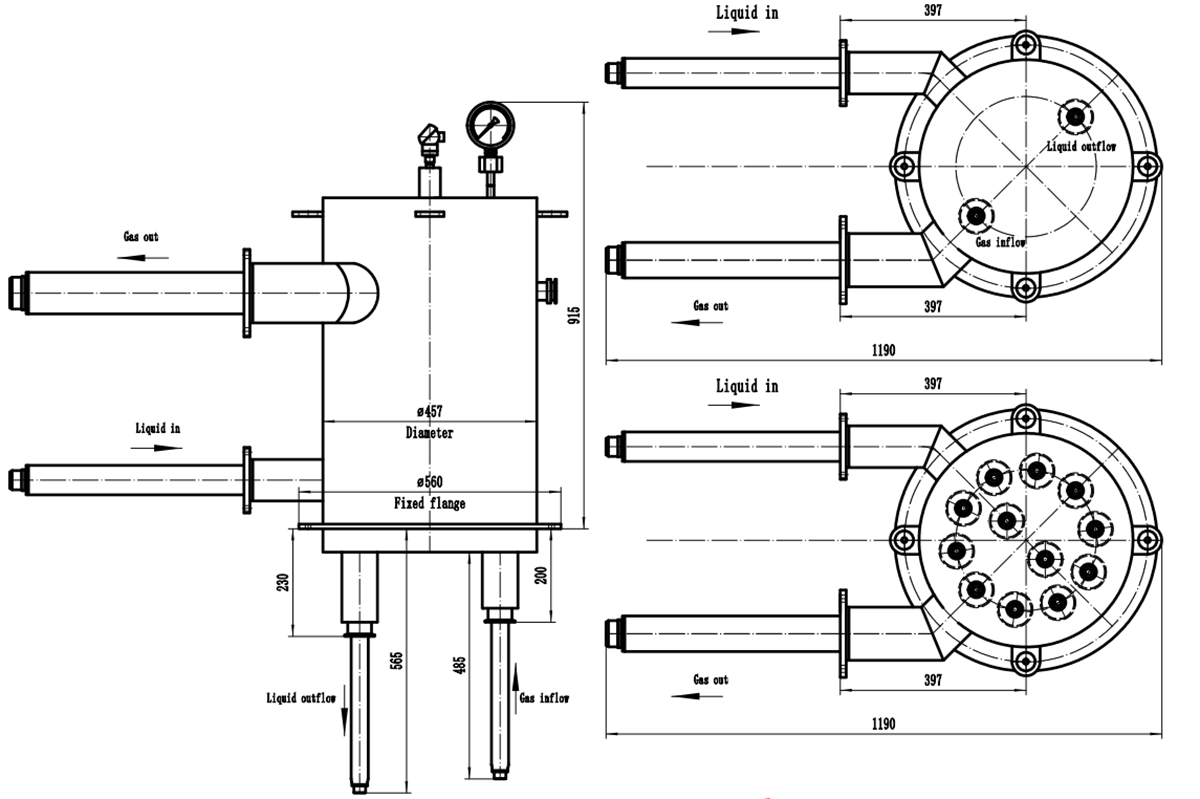

Posebni fazni ločevalnik MBE

Vsak MBE specialni normalnotlačni fazni separator ima naslednje funkcije:

1. Senzor nivoja tekočine in sistem za avtomatski nadzor nivoja tekočine, ki se takoj prikažeta prek električne krmilne omarice.

2. Funkcija zniževanja tlaka: dovod tekočine v separator je opremljen s pomožnim sistemom separatorja, ki zagotavlja tlak tekočega dušika 3-4 bare v glavni cevi. Pri vstopu v fazni separator je treba tlak postopoma zniževati na ≤ 1 bar.

3. Regulacija pretoka dovoda tekočine: znotraj faznega ločevalnika je nameščen sistem za nadzor vzgona. Njegova funkcija je samodejno prilagajanje količine dovoda tekočine, ko se poraba tekočega dušika poveča ali zmanjša. To ima prednost, da zmanjša močno nihanje tlaka, ki ga povzroči vstop velike količine tekočega dušika, ko se odpre dovodni pnevmatski ventil, in prepreči previsok tlak.

4. Funkcija pufra, efektivna prostornina znotraj separatorja zagotavlja največji trenutni pretok naprave.

5. Sistem za čiščenje: pretok zraka in vodna para v separatorju pred prehodom tekočega dušika in izpust tekočega dušika v separatorju po prehodu tekočega dušika.

6. Funkcija samodejnega sproščanja nadtlaka: Ko oprema začetno prehaja skozi tekoči dušik ali v posebnih okoliščinah, se poveča uplinjanje tekočega dušika, kar povzroči takojšen nadtlak celotnega sistema. Naš fazni separator je opremljen z varnostnim ventilom in skupino varnostnih ventilov, ki lahko učinkoviteje zagotavljata stabilnost tlaka v separatorju in preprečujeta poškodbe opreme MBE zaradi prekomernega tlaka.

7. Električna krmilna omarica, ki prikazuje nivo tekočine in vrednost tlaka v realnem času, lahko nastavi nivo tekočine v separatorju in količino tekočega dušika v regulacijskem razmerju. Hkrati. V nujnih primerih ročno zaviranje separatorja plina in tekočine v regulacijski ventil tekočine zagotavlja varnost osebja in opreme na lokaciji.

Večjedrni razplinjevalnik za aplikacije HASS

Zunanji rezervoar za tekoči dušik vsebuje veliko količino dušika, ker se shranjuje in prevaža pod tlakom. V tem sistemu je razdalja cevovoda daljša, več je komolcev in večji upor, kar povzroči delno uplinjanje tekočega dušika. Vakuumsko izolirana cev je trenutno najboljši način za transport tekočega dušika, vendar se uhajanje toplote ni mogoče izogniti, kar povzroči tudi delno uplinjanje tekočega dušika. Če povzamemo, tekoči dušik vsebuje veliko količino dušika, kar povzroča plinski upor, zaradi česar pretok tekočega dušika ni gladek.

Če izpušna oprema na vakuumsko izolirani cevi ni izpušne naprave ali če izpušna prostornina ni zadostna, bo to povzročilo plinski upor. Ko se plinski upor ustvari, se bo zmogljivost prenosa tekočega dušika močno zmanjšala.

Večjedrni razplinjevalnik, ki ga je zasnovalo izključno naše podjetje, zagotavlja maksimalno izpust dušika iz glavne cevi za tekoči dušik in preprečuje nastanek plinskega upora. Večjedrni razplinjevalnik ima dovolj notranje prostornine, lahko deluje kot vmesni rezervoar in učinkovito zadosti potrebam po maksimalnem trenutnem pretoku raztopine v cevovodu.

Edinstvena patentirana večjedrna struktura, učinkovitejša izpušna zmogljivost kot naše druge vrste separatorjev.

V nadaljevanju prejšnjega članka je treba pri načrtovanju rešitev za vakuumsko izolirane cevne sisteme za kriogene aplikacije v industriji čipov upoštevati nekaj vprašanj.

Dve vrsti vakuumsko izoliranih cevnih sistemov

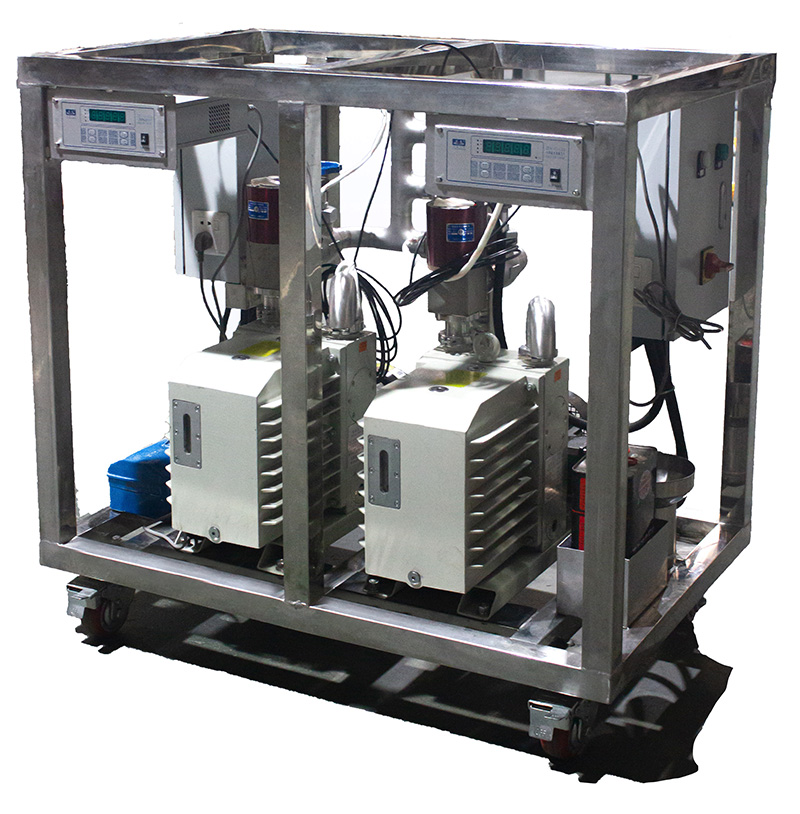

Obstajata dve vrsti vakuumsko izoliranih cevovodnih sistemov: statični VI sistem in dinamični vakuumsko črpalni sistem.

Statični VI sistem pomeni, da se vsaka cev po izdelavi v tovarni na črpalni enoti vakuumsko sesuje do določene stopnje vakuuma in zatesni. Med namestitvijo na terenu in začetkom uporabe je ni treba ponovno evakuirati na gradbišče nekaj časa.

Prednost statičnega sistema VI so nizki stroški vzdrževanja. Ko je cevovodni sistem enkrat v uporabi, je vzdrževanje potrebno še nekaj let pozneje. Ta vakuumski sistem je primeren za sisteme, ki ne potrebujejo visokih hladilnih zahtev in odprtih prostorov za vzdrževanje na kraju samem.

Slabost statičnega sistema VI je, da se vakuum sčasoma zmanjšuje. Ker vsi materiali nenehno sproščajo pline v sledovih, kar je odvisno od fizikalnih lastnosti materiala. Material v plašču cevi VI lahko zmanjša količino plina, ki se sprošča med procesom, vendar ga ni mogoče popolnoma izolirati. To bo povzročilo, da se bo vakuum v zaprtem vakuumskem okolju vedno bolj zniževal, vakuumska izolacija cevi pa bo postopoma slabila hladilno sposobnost.

Dinamični vakuumski črpalni sistem pomeni, da se cev po izdelavi in oblikovanju v tovarni še vedno evakuira v skladu s postopkom zaznavanja puščanja, vendar vakuum pred dostavo ni zatesnjen. Po končani namestitvi na terenu se vakuumski vmesni sloji vseh cevi povežejo v eno ali več enot z cevmi iz nerjavečega jekla, za vakuumiranje cevi na terenu pa se uporabi majhna namenska vakuumska črpalka. Posebna vakuumska črpalka ima samodejni sistem za spremljanje vakuuma v vsakem trenutku in vakuumiranje po potrebi. Sistem deluje 24 ur na dan.

Slabost dinamičnega vakuumskega črpalnega sistema je, da je treba vakuum vzdrževati z elektriko.

Prednost dinamičnega vakuumskega črpalnega sistema je v tem, da je stopnja vakuuma zelo stabilna. Prednostno se uporablja v zaprtih prostorih in pri zelo zahtevnih projektih glede vakuumske zmogljivosti.

Naš dinamični vakuumski črpalni sistem, celotna mobilna integrirana posebna vakuumska črpalka, ki zagotavlja opremo za vakuumiranje, priročna in razumna postavitev za zagotovitev učinka vakuuma, kakovost vakuumskih dodatkov za zagotovitev kakovosti vakuuma.

Pri projektu MBE, ker se oprema nahaja v čistem prostoru in deluje dlje časa, se večina vakuumsko izoliranega cevovodnega sistema nahaja v zaprtem prostoru na vmesnem sloju čistega prostora. V prihodnosti ni mogoče izvajati vakuumskega vzdrževanja cevovodnega sistema. To bo imelo resen vpliv na dolgoročno delovanje sistema. Posledično projekt MBE uporablja skoraj ves dinamični vakuumski črpalni sistem.

Sistem za razbremenitev tlaka

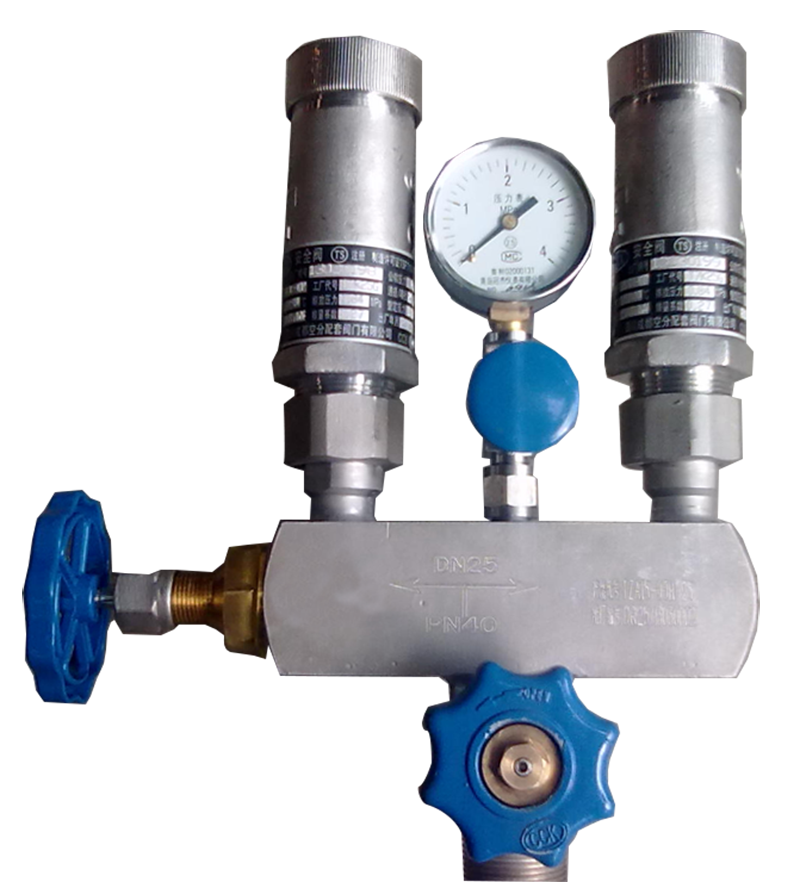

Sistem za razbremenitev tlaka v glavnem vodu uporablja skupino varnostnih ventilov. Skupina varnostnih ventilov se uporablja kot varnostni zaščitni sistem, kadar je tlak previsok, VI cevi pa ni mogoče nastaviti med normalno uporabo.

Varnostni ventil je ključni element za zagotavljanje varnega delovanja cevovoda, da v cevovodu ne bo previsokega tlaka, zato je bistvenega pomena za njegovo delovanje. Vendar pa je treba varnostni ventil v skladu s predpisi vsako leto pregledati. Ko je en varnostni ventil uporabljen, drugi pa je pripravljen, in ko je eden odstranjen, drugi ostane v cevovodu, da se zagotovi normalno delovanje cevovoda.

Skupina varnostnih ventilov vsebuje dva varnostna ventila DN15, enega za uporabo in enega za stanje pripravljenosti. Med normalnim delovanjem je na cevovod VI priključen samo en varnostni ventil in deluje normalno. Drugi varnostni ventili so odklopljeni od notranje cevi in jih je mogoče kadar koli zamenjati. Oba varnostna ventila sta priključena in izklopljena prek preklopnega stanja stranskega ventila.

Skupina varnostnih ventilov je opremljena z manometrom, ki omogoča kadar koli preverjanje tlaka v cevovodnem sistemu.

Skupina varnostnih ventilov je opremljena z izpustnim ventilom. Uporablja se lahko za izpust zraka v cevi med čiščenjem, dušik pa se lahko izpušča, ko sistem s tekočim dušikom deluje.

Kriogena oprema HL

Podjetje HL Cryogenic Equipment, ustanovljeno leta 1992, je blagovna znamka, povezana s podjetjem Chengdu Holy Cryogenic Equipment Company na Kitajskem. HL Cryogenic Equipment se ukvarja z načrtovanjem in proizvodnjo visokovakuumsko izoliranih kriogenih cevovodov in z njimi povezane podporne opreme.

V današnjem hitro spreminjajočem se svetu je zagotavljanje napredne tehnologije ob hkratnem maksimiranju stroškov za stranke zahtevna naloga. Podjetje HL Cryogenic Equipment Company že 30 let v skoraj vsej kriogeni opremi in industriji poglobljeno pozna področje uporabe, si je nabralo bogate izkušnje in zanesljivost ter nenehno raziskuje in si prizadeva slediti najnovejšim dosežkom na vseh področjih življenja, strankam pa zagotavlja nove, praktične in učinkovite rešitve, zaradi česar so naše stranke bolj konkurenčne na trgu.

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

Čas objave: 25. avg. 2021